Постачальники нержавіючої сталі

Гарячекатана пластина з нержавіючої сталі 310s

- Тег продукту:

Гарячекатана плита з нержавіючої сталі - Товщина:

1.2mm - 10mm - ширина:

600 мм – 3300 мм, звужені вироби, будь ласка, перевірте смугові вироби - довжина:

500mm-6000mm - Вага піддону:

1.0 МТ – 10.0 МТ - обробка:

NO.1, 1D, 2D, #1, гарячекатана готова, чорна, відпал і травлення, обробка станом

- Шукаєте постачальників високоякісної нержавіючої сталі?

Не дивіться далі, ніж китайська нержавіюча сталь! Наші гарячекатані вироби з нержавіючої сталі 310s відомі своєю винятковою якістю та довговічністю. Виберіть нас за наше чудове обслуговування клієнтів, конкурентоспроможні ціни та неперевершений досвід у галузі.

зміст

I. Короткий опис:

нержавіюча сталь 310 має відносно високий вміст вуглецю 0.25%, в той час як Нержавіюча сталь 310S має низький вміст вуглецю 0.08%, а інші хімічні компоненти ідентичні. Тому міцність і твердість нержавіючої сталі 310 вищі, а стійкість до корозії гірша. Корозійна стійкість нержавіючої сталі 310S краща, а міцність трохи нижча. Нержавіючу сталь 310S відносно важко виплавити через низький вміст вуглецю, тому ціна відносно висока.

Гарячекатана плита з нержавіючої сталі 310S — це високоякісний продукт, який пропонує sino-stainless-steel.com, провідний постачальник виробів з нержавіючої сталі. Ця пластина виготовлена з нержавіючої сталі марки 310S, яка є стійким до високих температур варіантом популярної нержавіючої сталі серії 300.

Гарячекатана пластина з нержавіючої сталі 310S має чудову стійкість до високих температур і може витримувати температуру до 1050°C. Він також має хорошу зварюваність і обробку, що робить його придатним для широкого спектру застосувань.

Хімічний склад гарячекатаної пластини з нержавіючої сталі 310S включає 25% хрому та 20% нікелю, а також залізо та кілька інших елементів. Високий відсоток хрому та нікелю в сплаві надає йому чудову стійкість до корозії, що робить його ідеальним для використання в суворих умовах.

Ця плита виготовляється за технологією гарячої прокатки, яка забезпечує стабільну товщину та гладку поверхню. Він має різну товщину, від 3 мм до 100 мм, і може бути нарізаний до будь-якого розміру або форми, необхідної для вашого застосування.

Гарячекатана пластина з нержавіючої сталі 310S має широкий спектр застосування в таких галузях, як аерокосмічна, автомобільна, хімічна, нафтогазова. Він зазвичай використовується у високотемпературних системах, таких як компоненти печей, теплообмінники та вихлопні системи.

Як авторитетний постачальник продукції з нержавіючої сталі, sino-stainless-steel.com пропонує високоякісну гарячекатану пластину з нержавіючої сталі 310S зі швидкими термінами доставки та конкурентними цінами. Наші продукти виготовляються відповідно до найвищих стандартів і повністю налаштовуються відповідно до ваших конкретних вимог. Зв’яжіться з нами сьогодні, щоб дізнатися більше про те, як ми можемо допомогти вам із вашими потребами з нержавіючої сталі.

II. Ємність китайської нержавіючої сталі близько 310s Гарячекатана пластина з нержавіючої сталі, 310s HRP, PMP

Опис гарячекатаної пластини з нержавіючої сталі 310s

- Тег продукту:

Гарячекатана плита з нержавіючої сталі - Товщина:

1.2mm - 10mm - ширина:

600 мм – 3300 мм, звужені вироби, будь ласка, перевірте смугові вироби - довжина:

500mm-6000mm - Вага піддону:

1.0 МТ – 10.0 МТ - обробка:

NO.1, 1D, 2D, #1, гарячекатана готова, чорна, відпал і травлення, обробка станом

310-х той же сорт

зі стандарту іншої країни

| стандарт | Grade |

|---|---|

| ASTM A240 / A240M | 310S |

| ASME SA-240/SA-240M | 310S |

| EN-10088 2 | X8CrNi25-21 |

| EN-10028 7 | X6CrNi25-20 |

| EN-10222 5 | X6CrNi25-20 |

| JIS G4304 | SUS310S |

| JIS G4305 | SUS310S |

| GB / T 4237 | 0Cr25Ni20 |

| GB / T 3280 | 0Cr25Ni20 |

(Автор: китайські постачальники нержавіючої сталі)

Хімічні компоненти 310-х

| Елемент | Вміст (%) |

|---|---|

| Вуглець (С) | 0.08 макс |

| Марганець (Mn) | 2.00 макс |

| Фосфор (P) | 0.045 макс |

| Сірка (S) | 0.030 макс |

| Кремній (Si) | 1.50 - 2.00 |

| хром (Cr) | 24.00 - 26.00 |

| Нікель (Ni) | 19.00 - 22.00 |

| Азот (N) | 0.10 макс |

316 механічні властивості

ASTM A240:

| Механічна властивість | значення |

|---|---|

| Міцність на розрив | 75 ksi (515 МПа) |

| Сила врожайності | 30 ksi (205 МПа) |

| Подовження | 40% |

| Твердість | HRB 95-115 або HB 217-321 |

| Модуль еластичності | 28.0 x 10^6 psi (193 ГПа) |

| Модуль зсуву | 11.0 x 10^6 psi (76 ГПа) |

| Коефіцієнт Пуассона | 0.29 |

(Автор: китайські постачальники нержавіючої сталі)

III. Загальні програми:

Гарячекатана пластина з нержавіючої сталі 310s — це універсальний і високоефективний матеріал, який підходить для широкого спектру застосувань. Завдяки чудовій стійкості до окислення та високотемпературної корозії, він широко використовується у виробництві теплообмінників, компонентів печей та інших високотемпературних застосувань. Ось кілька поширених застосувань гарячекатаної нержавіючої сталі 310s:

Печі для термообробки: гарячекатана пластина з нержавіючої сталі 310s широко використовується в печах для термообробки, які вимагають стійкості до високих температур і стійкості до окислення. Пластини використовуються для виготовлення таких компонентів печей, як реторти, муфелі та радіаційні труби.

Нафтохімічна промисловість: нафтохімічна промисловість передбачає транспортування та зберігання агресивних хімічних речовин, для чого потрібні матеріали з високою корозійною стійкістю. Гарячекатана пластина з нержавіючої сталі 310s широко використовується в нафтохімічній промисловості для виготовлення резервуарів для зберігання, трубопроводів та інших компонентів.

Виробництво електроенергії: гарячекатана пластина з нержавіючої сталі 310s використовується в енергетиці для виробництва газових турбін, парових турбін та інших компонентів, які працюють при високих температурах і тиску.

Аерокосмічна промисловість: Аерокосмічна промисловість вимагає легких, міцних і стійких до високих температур і корозії матеріалів. Гарячекатана пластина з нержавіючої сталі 310s використовується в аерокосмічній промисловості для виготовлення компонентів двигунів, вихлопних систем та інших високотемпературних застосувань.

Харчова промисловість: гарячекатана плита з нержавіючої сталі 310s широко використовується в харчовій промисловості завдяки її високій стійкості до корозії та легкості очищення. Плити використовуються для виготовлення технологічного обладнання, такого як змішувачі, конвеєри та резервуари для зберігання.

Як надійний постачальник нержавіючої сталі, Sino Stainless Steel забезпечує високоякісну гарячекатану пластину з нержавіючої сталі 310s, яка підходить для широкого спектру застосувань. Наші плити доступні в різних розмірах і товщині, і ми також можемо надати індивідуальні рішення відповідно до ваших конкретних вимог. Зв’яжіться з нами сьогодні для отримання додаткової інформації про наші продукти та послуги.

(Автор: китайські постачальники нержавіючої сталі)

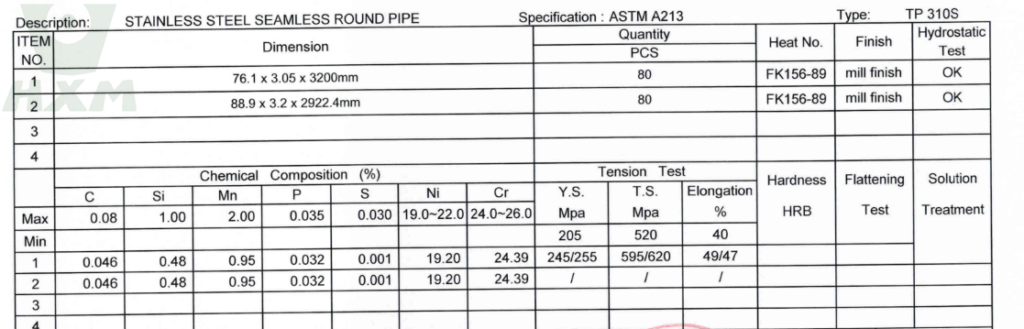

IV. Гарантія якості:

У компанії Sino Stainless Steel ми розуміємо, що якість має першочергове значення, коли йдеться про вироби з нержавіючої сталі. Ми прагнемо надавати нашим клієнтам високоякісний гарячекатаний лист з нержавіючої сталі 310s, який відповідає або перевершує їхні очікування.

Щоб забезпечити якість нашої продукції, ми впроваджуємо суворий процес забезпечення якості. Цей процес починається з ретельного відбору сировини з надійних і авторитетних джерел. Ми отримуємо сировину лише від перевірених постачальників, які відповідають нашим суворим стандартам якості.

Після отримання сировини наші кваліфіковані техніки та інженери ретельно контролюють весь виробничий процес, від плавлення та рафінування до прокатки та обробки. Ми використовуємо сучасне випробувальне обладнання для вимірювання хімічного складу, механічних властивостей та інших критичних параметрів гарячекатаного листа з нержавіючої сталі 310s.

Наш процес забезпечення якості не закінчується виробництвом листів з нержавіючої сталі. Ми проводимо остаточні перевірки, щоб переконатися, що продукти відповідають зазначеним вимогам і діючим галузевим стандартам, таким як ASTM A240.

Ми пишаємося нашими процедурами контролю якості та прагнемо до постійного вдосконалення. Наша система управління якістю сертифікована відповідно до ISO 9001, що демонструє наше прагнення постачати нашим клієнтам високоякісні вироби з нержавіючої сталі.

Окрім нашого процесу забезпечення якості, ми також надаємо чудове обслуговування та підтримку клієнтів. Наша досвідчена команда продажів завжди готова відповісти на будь-які запитання та надати технічну допомогу, щоб допомогти нашим клієнтам вибрати правильні продукти для їхніх конкретних застосувань.

У компанії Sino Stainless Steel ми прагнемо бути вашими надійними постачальниками нержавіючої сталі, надаючи високоякісні продукти та відмінний сервіс. Зв’яжіться з нами сьогодні, щоб дізнатися більше про наші гарячекатані пластини з нержавіючої сталі 310s та інші вироби з нержавіючої сталі.

(Автор: китайські постачальники нержавіючої сталі)

Отримайте безкоштовне котирування

Довіртеся нам як вашим чудовим постачальникам нержавіючої сталі, ми відповімо протягом 12 годин. Або ви можете надіслати емалі безпосередньо нам. (export81@huaxia-intl.com)

схожі повідомлення

Низьковуглецевий сталевий дріт: застосування, властивості та процес виробництва

Із зростанням глобальної обізнаності про захист навколишнього середовища, низьковуглецевий сталевий дріт, як новий тип екологічно чистого матеріалу, поступово знайшов широке застосування в

Труба з нержавіючої сталі A312/A312M

Пов’язані публікації: Шестигранний стрижень з нержавіючої сталі Кутовий стрижень з нержавіючої сталі Швелер з нержавіючої сталі

S31803 Гарячекатані плити з нержавіючої сталі

Шукаєте найкращого постачальника нержавіючої сталі?

Виберіть sino-stainless-steel.com для всіх своїх потреб!

Наша гарячекатана плита з нержавіючої сталі 31803 пропонує найвищу якість за конкурентоспроможними цінами, що підтримується винятковим обслуговуванням клієнтів.

S2507 Холоднокатані листи з нержавіючої сталі

Листи з холоднокатаної нержавіючої сталі S2507 Попередній Наступний Короткий опис: Листи з холоднокатаної нержавіючої сталі S2507 — це листи з нержавіючої сталі високої міцності та стійкості до корозії, також відомі

Гарячекатана пластина з нержавіючої сталі 201

Шукаєте постачальників високоякісної нержавіючої сталі?

Не дивіться далі, ніж китайська нержавіюча сталь! Наші гарячекатані листи з нержавіючої сталі 201 відомі своєю винятковою якістю та довговічністю.

Виберіть нас за наше чудове обслуговування клієнтів, конкурентоспроможні ціни та неперевершений досвід у галузі.

:+86-18621535697

:+86-18621535697  :export81@huaxia-intl.com

:export81@huaxia-intl.com